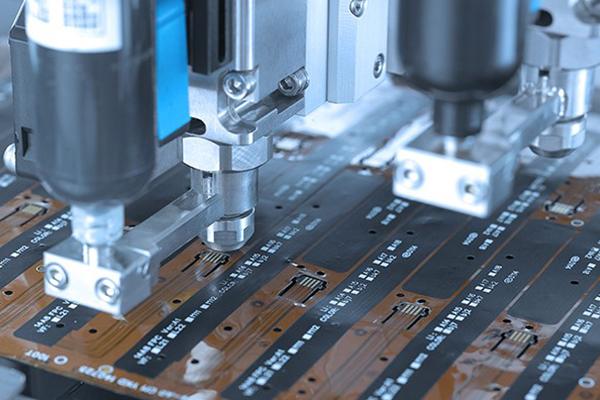

隨著電子科技的持續演進,錫膏點膠工藝雖看似陌生于大眾視野,卻在制造業中扮演著至關重要的角色,特別是在汽車、手機零部件制造及半導體領域中,其應用之廣泛不言而喻。盡管該工藝以其精密細膩著稱,但在實際操作中,出現拉絲這一問題卻時常困擾著從業者。為助力解決這一困擾,東莞綠志島廠家,將以專業視角來為大家詳述應對錫膏點膠時出現拉絲的有效策略。

一、開膠延時設定

在點膠流程中,膠嘴出膠口與膠閥間的微小間隙不容忽視。若未能合理設定開膠延時,可能導致膠液未能及時填充至某些待涂布區域,形成缺膠點。適時的開膠延時設置,旨在確保膠液從膠閥順暢流出,均勻覆蓋每一個需點膠部位,避免因初期出膠滯后而導致的拉絲不均現象。

二、關膠延時控制

關膠操作后,膠閥內部與出膠口間往往還殘存部分未完全排出的膠液。若忽視關膠延時的設定,這部分膠液可能會在膠頭移動過程中形成“拖尾”,即所謂的拉絲現象。通過精確設定關膠延時,確保膠閥完全關閉后膠液徹底排盡,可有效避免拖尾拉絲的產生,提升點膠質量。

三、拉絲高度精細化調整

鑒于錫膏較高的粘度特性,點膠過程中需適當抬高膠頭以確保膠絲能夠順利斷裂。拉絲高度并非固定值,應根據實際生產條件(如環境溫濕度、錫膏型號等)以及設備性能進行靈活調整。精準的拉絲高度設定,既能保證膠絲干凈利落地斷開,又能避免過高抬升導致的生產效率降低,實現工藝效果與生產效率的雙重優化。

四、調高高度防護設置

點膠針頭在連續作業中,尤其在復雜工件表面移動時,撞針風險不容忽視。預先設定合理的上抬高度,能在點膠路徑規劃中為針頭預留足夠的安全空間,防止因意外碰撞導致的針頭損壞或產品點膠瑕疵,確保生產過程的穩定性和良品率。

五、軌跡結束階段的提前關膠策略

在點膠軌跡臨近終點時,提前關閉膠頭可有效避免因多余膠液堆積在產品邊緣而造成的“堆膠”問題。這種精細化的時間管理策略,既保持了產品外觀的整潔性,又避免了后續清理工作的繁瑣,體現出工藝設計的人性化與高效性。

六、創新應用斜拉上抬技巧

鑒于錫膏較強的黏附性,傳統的關膠后直接拉絲方式可能無法達到預期的膠絲斷裂效果,甚至導致拉絲形狀不符合工藝要求。為此,引入斜拉上抬動作作為拉絲前的預備步驟顯得尤為重要。關閉膠頭后,膠頭先沿斜向小幅移動,再逐步抬升,此過程有助于減小膠絲與點膠面的黏著力,使得后續拉絲動作更為順暢,膠絲形態更加規整。

綜上所述,通過科學合理地設置開膠延時、關膠延時,精細化調整拉絲高度,預設防撞調高高度,采用提前關膠與斜拉上抬等技術手段,可有效解決錫膏點膠過程中常見的拉絲問題,顯著提升點膠工藝的精度與穩定性,為汽車、手機零部件及半導體產品的高質量制造保駕護航。